待温度降下后,零件打包时按规程检验,检验要求如下:

①常规产品或新改型的喷塑喷漆产品要符合订单色板要求,无明显色差。

②外观采用目测法。用正常的或经过矫正的视力,在室内40 W 日光灯下,眼睛与试板距离30 cm左右,在120。一140。间进行检验。

③ 喷涂的颜色应符合订单色板的要求,并与其基本一致,喷涂后的产品表面色泽均匀,目测没有明显色差。

④喷涂层的厚度应在60—120 m,喷涂厚薄均匀,附着力强。

⑤ 产品表面不允许有脱落、、流挂、针孑L、桔皮、碰伤、成片擦伤、变形和生锈等现象产生,应平整,无边角翘起、折弯现象,均应保持清洁,无污渍、油渍等影响外观的任何污物,也不允许有遗留的白色痕迹。

⑥喷涂产品表面不能有超过0.2 mmx 10 mm的划伤,且划伤不能过深,不能漏出底板,产品表面不能有成片的划痕,允许分散或少量的划痕存在。

⑦产品表面不能有成片的塑粉小颗粒、丝印油墨点、凹坑、凸块和凸出的痕迹或流挂痕迹,也不允许分散和少量颗粒存在。

前处理流程:

铝材的去油去污→水洗→碱洗(脱脂)→水洗→酸洗→水洗→铬化→水洗→纯水洗

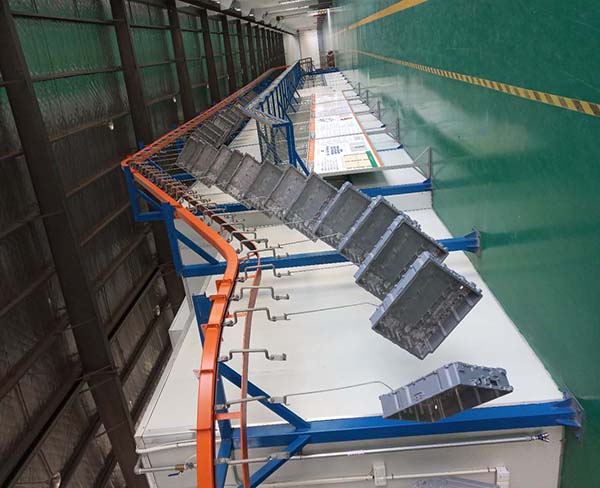

喷涂流程:

多层喷涂工艺以三次喷涂(简称三喷),喷底面漆、面漆及罩光漆和二次喷涂(底漆、面漆)。

1.前处理的目的:

在铝合金型材 、板材进行喷涂前,工件表面要经过去油去污及化学处理,以产生铬化膜,增加涂层和金属表面结合力和防氧化能力,有利于延长漆膜的使用年限。

2.底漆涂层:

作为封闭底材的底漆涂层,其作用在于提高涂层抗渗透能力,增强对底材的保护,稳定金属表面层,加强面漆与金属表面的附着力,可以保证面漆涂层的颜色均匀性,漆层厚度一般为5-10微米。

3.面漆涂层:

面漆涂层是喷涂层关键的一层 ,在于提供铝材所需要的装饰颜色,使铝材外观达到设计要求,并且保护金属表面不受外界环境大气,酸雨,污染的侵蚀,防止紫外线穿透。大大增强抗老化能力,面漆涂层是喷涂中厚的一层漆层,漆层厚度一般为23-30微米。

4.罩光漆涂层:

罩光漆涂层也称清漆涂层, 主要目的是更有效地增强漆层抗外界侵蚀能力,保护面漆涂层,增加面漆色彩的金属光泽,外观更加颜色鲜明,光彩夺目,涂层厚度一般为5-10微米。三喷涂层总厚度一般为40-60微米,特殊需要的可以加厚。

5.固化处理:

三喷涂层一般需要二次固化,铝材进入固化炉处理,固化温度一般在180℃-250℃之间,固化时间为15-25分钟,不同氟碳涂料生产厂家 ,都会根据自己的涂料,提供的温度和时间。氯碳喷涂厂(锔油厂)也有的根据自己经验把三喷时的两次固化改为一次固化。